Das Auftraglöten ist prinzipiell eine Verfahrensvariante des Lötens, die im Bereich des Hochtemperaturlötens einzuordnen ist. Es handelt sich dabei um ein thermisches Verfahren, das entweder ohne Flussmittel im Vakuum oder unter Schutzgas mit Loten, deren Liquidustemperatur i.d.R. oberhalb von 900 °C liegt, durchgeführt wird. Die Besonderheit beim Auftraglöten: Es werden keine Bauteile stoffschlüssig fest miteinander verbunden, sondern eine metallische Beschichtung erzeugt, indem lötfähige Werkstoffe aufgetragen werden.

Die am häufigsten verwendeten Lotmatrixwerkstoffe sind Nickel-, Kobalt-, Eisen- und Kupferbasislote oder entsprechende Legierungen. Es werden je nach Schichtfunktion Hartstoffe eingemischt. Als Hartstoffe können Karbide, Boride, Silizide, Diamanten, Oxide, CBn oder Hartstoffgemische verwendet werden. Bewährte Hartstoffe sind WC, CrC oder NbC.

Die beim Auftraglöten erzeugte Beschichtung kann verschiedene Funktionen übernehmen, weshalb man sie auch als funktionale Beschichtung bezeichnet. So können beispielsweise Hartstoffpartikel, die in das Lot eingebracht wurden, fest auf die Bauteiloberfläche aufgelötet werden. Sie übernehmen dadurch eine Verschleißschutz- oder Greiffunktion. Indem geeignete Werkstoffe als Tape in die Verschleißbereiche gelötet und nachbearbeitet werden, können zum Beispiel auch verschlissene Bauteile wie Turbinenschaufeln oder Formen rekonstruiert werden. Da die Beschichtungen sehr dicht und rissfrei sind, eignen sie sich außerdem auch bei hohem Temperatureinsatz hervorragend als Korrosionsschutz. Die auftraggelöteten Schichten sind relativ glatt und müssen – anders als beim Auftragschweißen – oftmals nicht mehr nachbearbeitet bzw. geschliffen werden.

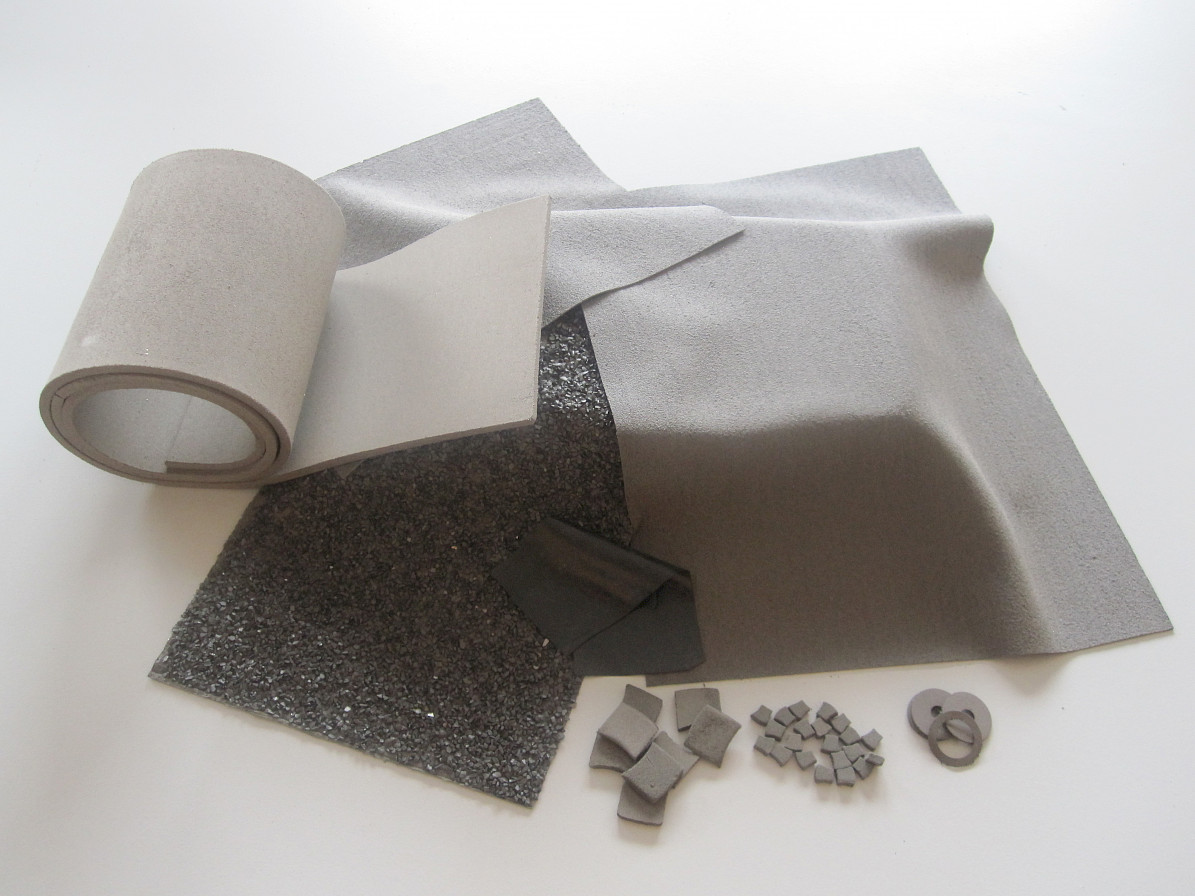

Die Herstellung der Tapes erfolgt durch das Mischen und Homogenisieren, die Zugabe von Bindermitteln sowie die Formgebung und Kalibrierung. Dank der speziellen Formgebungstechnik können Bindergehalte unterhalb von 3 % realisiert werden. Das Ausgasen geringerer Binderanteile im Wärmebehandlungsprozess ist hierbei besonders vorteilhaft. Denn je geringer die Zahl der verwendeten Binderanteile, desto höher die zu erzielende Qualität hinsichtlich Schichthaftung und –porosität. Hartstoffanteile in der Schicht können bis zu 80 Vol.% und höher betragen. Schichtmatrixhärten können flexibel zwischen 20-30 HRC und 62-65 HRC erreicht werden.

Die Tapes werden nach ihrer Herstellung auf die Oberflächen aufgelegt, um sie einer Wärmebehandlung zu unterziehen. Die Wärmebehandlung führt dazu, dass das in dem Tape befindliche Lot mit den Hartstoffen, die darin eingebettet sind, zu der gewünschten Verschleißschutzschicht reagiert. Hochtemperaturgelötete Hartstoffschichten erreichen oftmals die gleiche Festigkeit wie die der Grundwerkstoffe, sodass ein hochbelastbarer Hartstoffschicht-Grundwerkstoff-Verbund gegeben ist. Die Beschichtung von 2D- und 3D-Geometrien ist sowohl innen als auch außen möglich. Schichtdicken betragen i.d.R. 1,0-2,0 mm, wobei minimale Schichtdicken von 0,05-0,1 mm bis zu 10 mm und mehr erzielbar sind.

|

|